粘接作为一种关键的连接技术,被广泛应用于各个行业。从航空航天的精密制造,到汽车生产的大规模作业,从电子设备的微型组装,到建筑材料的牢固结合,粘接技术无处不在,发挥着不可或缺的作用。然而,当粘接强度不足时,一系列严重的问题便会接踵而至。

粘接强度不足并非单一因素导致,而是材料、工艺、环境等多种因素共同作用的结果。环境因素中温度和湿度是两个主要的环境因素。在低温环境下,胶粘剂的固化速度会变慢,甚至可能无法固化,导致粘接失败。胶水使用有误,如果使用时没有按照要求进行调配、涂抹和固化,就容易出现粘接问题。如果排除了以上工艺和环境带来的影响,但是粘接效果依然达不到理想状态,那么就要考虑是材料的问题。

不同材料具有各自独特的物理和化学特性,这些特性在很大程度上决定了其与胶粘剂之间的相互作用,进而影响附着力。

表面能是材料的一个重要特性,它反映了材料表面分子的活跃程度。表面能高的材料,其表面分子具有较强的活性,更容易与胶粘剂分子发生相互作用,形成良好的粘附。例如,金属材料通常具有较高的表面能,当使用合适的胶粘剂时,能够与胶粘剂形成较强的化学键合或物理吸附,从而获得较高的粘接强度。相反,一些低表面能材料,如聚乙烯、聚丙烯等塑料,由于其分子结构的稳定性,表面能较低,胶粘剂分子难以在其表面有效附着和扩散,导致粘接困难。在实际生产中,用普通胶粘剂粘接聚乙烯塑料薄膜时,往往容易出现脱粘现象,这就是因为表面能差异导致的附着力不足。

材料的粗糙度也对附着力有着显著影响。适当的粗糙度可以增加材料与胶粘剂的接触面积,为胶粘剂提供更多的锚固点,从而提高粘接强度。以金属表面处理为例,在进行粘接前,对金属表面进行喷砂处理,使其表面形成一定的粗糙度,这样胶粘剂能够更好地渗透到表面的微小孔隙和凹凸结构中,形成机械互锁,增强粘接效果。然而,如果表面过于粗糙,可能会导致胶粘剂在表面分布不均匀,在凹陷处积聚过多,而在凸起处则不足,反而影响粘接强度。此外,表面的粗糙度还可能导致应力集中,在受力时容易引发粘接界面的破坏。

面对附着力不足带来的诸多问题,探寻有效的解决方法成为当务之急。

材料表面预处理是提升附着力的基础环节,它能够改变材料表面的物理和化学性质,为胶粘剂与材料之间的良好粘接创造条件。传统的表面预处理方法包括打磨、化学处理等,这些方法通过不同的作用机制,有效增加了表面粗糙度和活性,从而提升了附着力。但打磨和化学处理的方法,不仅容易损伤基底,受材料限制,效率较低,还会影响环境造成污染。因此,在现如今的工业生产中,传统的表面预处理方法已经失去了竞争力。

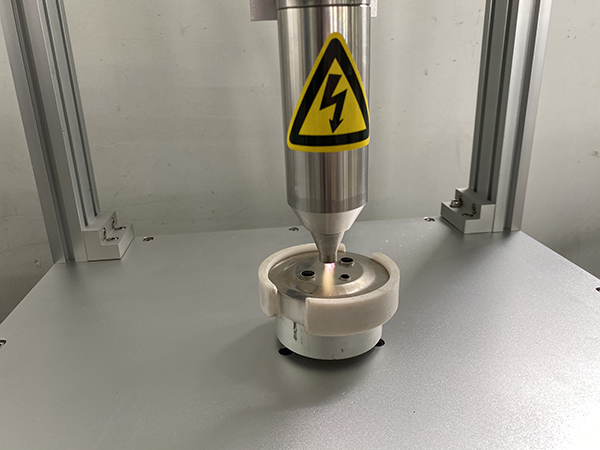

等离子清洗机作为一种先进的表面处理手段,近年来在工业生产中提升附着力方面展现出了巨大的潜力。其原理基于等离子体独特的物理和化学性质,通过将气体在特定条件下电离,产生包含离子、电子、自由基等活性粒子的等离子体。这些活性粒子具有高能量,能够与材料表面发生一系列复杂的物理化学反应,从而实现对材料表面的清洁、活化和改性。等离子体清洗技术规避了传统处理的缺点,干式处理工艺保护了材料基底不受损伤,对于非常规形态的材料也能用等离子体均匀处理,有效提升其表面性能,增强与胶粘剂的附着力,且处理过程无污染无任何化学残留。

在实际应用中,等离子处理技术具有诸多显著优势。

在电子元件制造领域,等离子清洗机的应用取得了显著成效。以手机芯片的封装为例,芯片与封装材料之间的粘接强度直接影响着手机的性能和可靠性。在传统工艺中,由于芯片等离子体去胶机表面存在污染物和低表面能的问题,胶粘剂的附着力往往不足,容易导致芯片在使用过程中出现松动、脱落等故障。而采用等离子体处理后,等离子体中的活性粒子能够迅速去除芯片表面的有机物、氧化物和其他杂质,同时在表面引入极性基团,提高表面能。这使得胶粘剂能够更好地润湿和附着在芯片表面,大大增强了粘接强度。

在汽车制造行业,等离子表面处理机同样发挥着重要作用。汽车车身的涂装是一个关键环节,涂层的附着力直接影响着汽车的外观和耐久性。传统的车身表面处理方法难以彻底去除表面的油污、灰尘等污染物,且无法有效改善金属表面的活性,导致涂层容易出现剥落、起泡等问题。通过引入等离子体刻蚀清洗技术,在涂装前对车身表面进行预处理,等离子体能够深入微观层面,对表面进行精细清洁和活化。一方面,它能够彻底清除表面的污染物,为涂层提供一个干净、整洁的附着基础;另一方面,等离子处理使表面形成微观粗糙结构,增加了涂层与车身表面的机械互锁作用,同时提高了表面的化学活性,促进了涂层与表面之间的化学键合。