PEEK 材料与金属粘接性能不足

PEEK 材料,即聚醚醚酮,作为一种高性能特种工程塑料,PEEK 的拉伸强度可达 90MPa 以上 ,广泛应用于精密制造、航空航天、汽车制造等领域。

在实际应用中,PEEK 材料与金属粘接时粘附性不足的问题日益凸显,这犹如一个瓶颈,严重阻碍了相关产品性能的进一步提升。从微观角度来看,由于 PEEK 材料表面能低,其表面呈化学惰性,与金属表面之间缺乏足够的化学键合或物理吸附作用 。这使得在粘接过程中,即使使用了高性能的胶粘剂,两者之间的界面结合力依然较弱。

从宏观表现上,这种粘附性不足会导致一系列问题。在机械性能方面,粘接处的强度降低,无法有效传递应力。在汽车发动机的零部件中,当发动机高速运转产生剧烈振动和交变应力时,PEEK 与金属粘接部位可能会因承受不住应力而出现脱粘现象,使零部件的结构完整性受到破坏,影响发动机的正常运行,甚至可能引发严重的安全事故。在电子产品中,如手机、电脑等的金属外壳与 PEEK 材质的内部结构件粘接时,若粘附性不足,在日常使用中的轻微碰撞或温度变化下,就可能出现外壳与结构件分离的情况,不仅影响产品外观,还可能导致内部电子元件暴露,受到外界环境影响而损坏,降低产品的可靠性和使用寿命。

在耐环境性能上,粘附性不足也带来隐患。在高温环境下,随着温度升高,PEEK 材料与金属的热膨胀系数差异会被进一步放大,粘接处会产生更大的内应力。如果粘附力不足以抵抗这种内应力,就会导致脱粘。在航空航天领域,飞行器在高空飞行时,发动机部件面临高温环境,此时 PEEK 与金属粘接件若出现脱粘,会严重影响发动机性能,威胁飞行安全。在潮湿环境中,水分可能会渗透到粘接界面,削弱胶粘剂的性能,进一步降低 PEEK 与金属之间的粘附力,加速粘接部位的损坏。在海洋工程设备中,长期处于高湿度、高盐分的海洋环境下,这种影响更为明显,可能导致设备过早失效,增加维护成本和安全风险。

被抛弃的传统处理方式

在等离子体清洗技术被广泛应用之前,为解决 PEEK 材料与金属粘接粘附性不足的问题,人们尝试过多种传统方法。

化学处理法是较为常见的一种。通过使用特定的化学试剂,如铬酸、硫酸等强氧化性酸对 PEEK 材料表面进行处理 。其原理是利用化学试剂与 PEEK 表面发生化学反应,引入极性基团,从而提高表面能 。然而,这种方法存在诸多弊端。化学试剂大多具有强腐蚀性,操作过程需要严格的防护措施,一旦发生泄漏,不仅会对操作人员造成伤害,还会污染环境。化学处理的反应条件较难控制,反应过度可能会破坏 PEEK 材料的内部结构,降低其机械性能;反应不足则无法达到预期的表面改性效果,导致粘附性提升不明显 。而且,化学处理后的清洗过程也较为繁琐,需要大量的清水冲洗,这不仅增加了生产成本,还会产生大量的废水,处理废水又需要额外的成本和技术 。

打磨处理法也是常用手段之一。通过机械打磨,如使用砂纸、砂轮等工具对 PEEK 材料表面进行打磨,使其表面粗糙,以增加与金属粘接的接触面积和机械嵌合作用 。这种方法虽然能在一定程度上提高粘附性,但也存在明显缺陷。打磨过程难以保证表面粗糙度的均匀性 ,容易出现局部打磨过度或打磨不足的情况。打磨过度会使 PEEK 材料表面变薄,影响其整体强度和尺寸精度;打磨不足则无法有效提升粘附性。打磨过程会产生大量的粉尘,这些粉尘不仅会对工作环境造成污染,还可能被操作人员吸入,对身体健康造成危害 。此外,打磨后的表面容易残留杂质,若清洗不彻底,同样会影响粘接效果 。

底涂剂法同样被广泛应用。在 PEEK 材料表面涂覆一层底涂剂,底涂剂中的活性成分能够与 PEEK 表面和胶粘剂发生化学反应,从而提高两者之间的粘附力 。但底涂剂的选择较为关键,不同的 PEEK 材料和胶粘剂需要匹配不同的底涂剂,且底涂剂的性能稳定性受环境因素影响较大 。在高温、高湿等恶劣环境下,底涂剂的性能可能会下降,导致粘附力降低 。而且,使用底涂剂会增加生产成本和工艺流程,降低生产效率 。

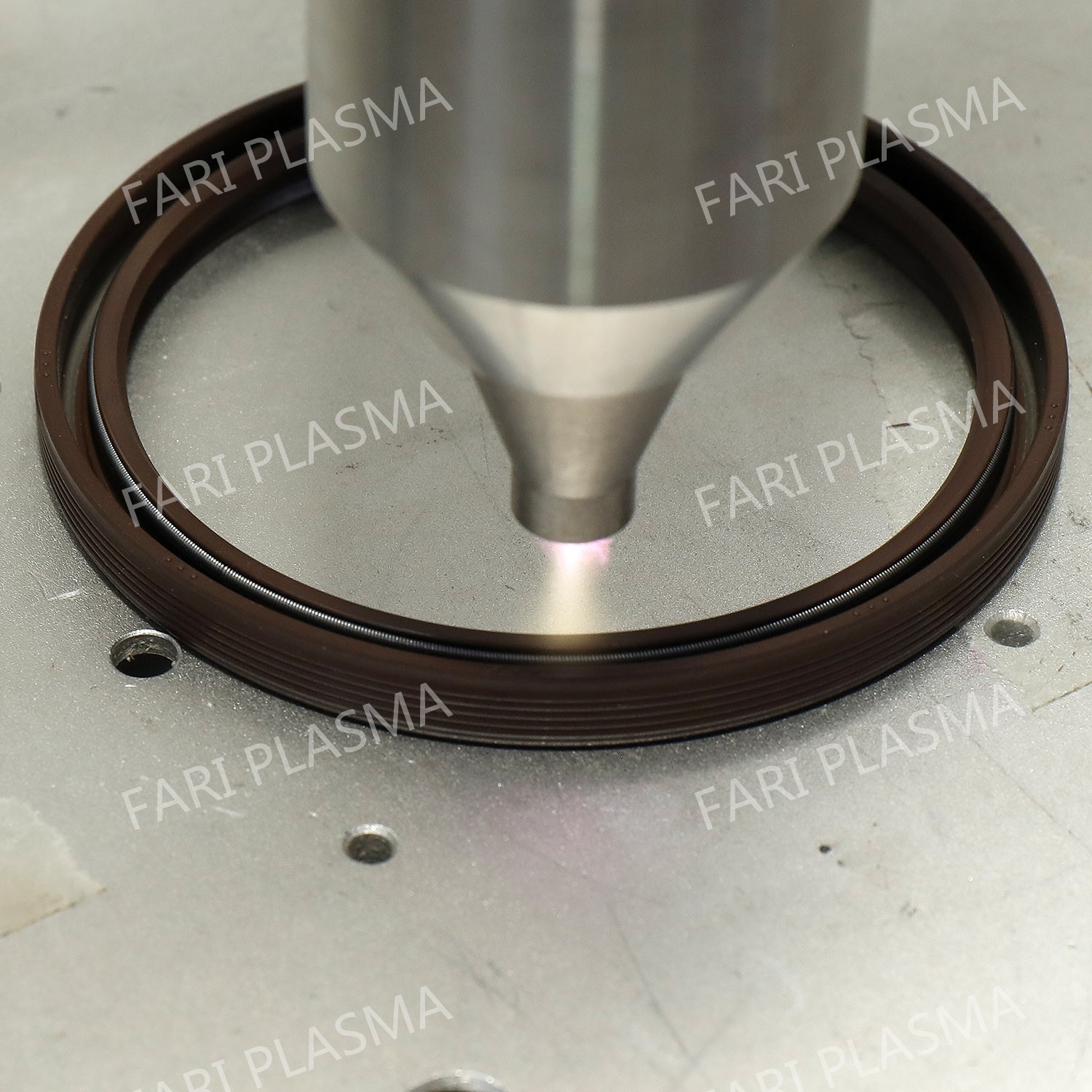

等离子清洗机环保式处理提高粘附性

等离子清洗机,作为一种前沿的表面处理设备,在工业制造中被广泛地应用。与传统的化学处理法、打磨处理法和底涂剂法等相比,它在多个方面展现出显著优势。

从处理效率上看,传统化学处理法反应时间较长,一般需要数小时甚至更长时间才能完成表面处理 ,而利用等离子体处理,通常仅需几分钟即可完成对 PEEK 材料表面的处理 ,大大缩短了生产周期,提高了生产效率。在环保性方面,传统化学处理法使用的强氧化性酸等化学试剂不仅对操作人员存在安全风险,而且产生的大量废水、废气和废渣难以处理,对环境造成严重污染;打磨处理法产生的粉尘也会污染空气和工作环境 。等离子体的环保无污染式清洗特性,使其在工作过程中无需使用化学试剂,反应副产物主要为气体,如二氧化碳、水蒸气等,这些气体可通过真空系统及中和器直接排放到大气中,对环境几乎无污染 ,符合现代工业对环保的严格要求。在成本控制上,传统方法成本较高。化学处理法需要购买大量化学试剂,且废水处理成本高昂;打磨处理法需要消耗大量砂纸、砂轮等工具,设备维护成本也较高;底涂剂法不仅底涂剂本身成本高,而且增加了工艺流程和人工成本 。等离子清洗机虽然设备购置成本相对较高,但长期使用过程中,由于无需化学试剂、处理效率高、维护成本低等因素,综合成本反而更低 。

等离子体处理 PEEK 材料表面后,产品粘接质量的稳定性和可靠性得到极大提高。从稳定性角度来看,等离子清洗机通过精确控制等离子体的参数,如功率、气体流量、处理时间等 ,能够实现对 PEEK 材料表面处理的高度一致性 。这使得每一批次的产品在粘接时都能达到相同的处理效果,避免了因处理不均匀而导致的粘接质量差异 ,确保了产品质量的稳定性。在可靠性方面,经过等离子清洗机处理后,PEEK 材料与金属之间的粘附力显著增强,能够有效抵抗各种外力和环境因素的影响 。在高温、高湿、高振动等恶劣环境下,粘接处依然能够保持良好的性能,减少了脱粘、开裂等问题的发生,提高了产品的可靠性和使用寿命 。这种高品质的粘接效果有助于提升企业产品竞争力,使企业在市场中脱颖而出。在高端制造业领域,如航空航天、精密电子等,对产品质量要求极高,使用等离子清洗机处理后的产品能够满足这些严格的质量标准,从而赢得更多高端客户的青睐,为企业开拓更广阔的市场空间 。